Le centre de fabrication de prototypes est situé au cœur du Technocentre, incontournable lieu de l’Ingénierie Renault. Il fabrique les premiers prototypes dynamiques des futurs modèles de la gamme Renault. Dans cette petite usine high-tech, unique et secrète, sont assemblées les premières Renault 5 électriques.

La fabrication de ces prototypes permet de vérifier la cohérence et la représentativité des futurs modèles de production. L’objectif est d’assurer le plus haut niveau de qualité dans la production des premiers véhicules Renault 5 électriques à l’usine de Douai (Haute-France) au sein de la division ElectriCity.

La fabrication de ces prototypes permet de vérifier la cohérence et la représentativité des futurs modèles de production. L’objectif est d’assurer le plus haut niveau de qualité dans la production des premiers véhicules Renault 5 électriques à l’usine de Douai (Haute-France) au sein de la division ElectriCity.

Mini-usine high-tech unique, très secrète

Que se cache-t-il derrière ce bâtiment massif qui trône au cœur du Technocentre (centre technique) de Renault en région parisienne ? Alors que les téléphones portables y sont totalement interdits, le centre de prototypage est gardé secret même pour le personnel de Renault, qui ne peut y entrer qu’avec une autorisation.

Créé il y a 25 ans, le centre est un outil unique. Renault est l’un des rares constructeurs à disposer d’une usine dédiée avec des moyens d’assemblage et des process représentatifs de ses « vraies » lignes d’usines automobiles. Répliquant à l’identique son procédé de fabrication, le centre vise à fabriquer des modèles fidèles aux futurs modèles de série pour valider le processus d’assemblage industriel. Le rythme de production s’adapte naturellement à la phase de développement.

Les premières voitures Renault 5 électriques assemblées

Ainsi, les premières Renault 5 électriques ont été construites au Centre de réalisation des prototypes avant que les séries ne soient engagées et fabriquées à la Manufacture de Douai, dans le nord de la France.

Le centre développe également tous les prototypes des futurs modèles de série de la marque. Tout d’abord ce sont les mulets, qui représentent techniquement le futur modèle de production. Les mulets de la future Renault 5, fabriquées à partir de 2021, arborant une silhouette de Clio, ont été testés en Laponie, notamment dans le cadre du développement, de la mise au point et des tests de la nouvelle plateforme 100% électrique CMF-B EV.

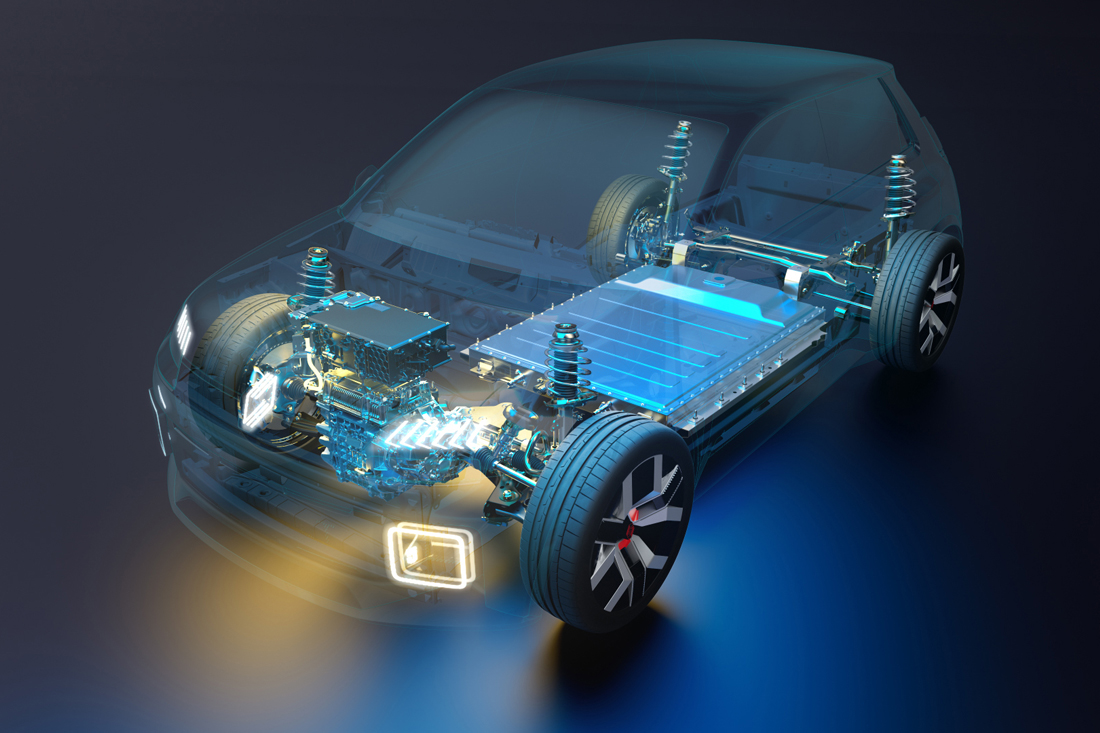

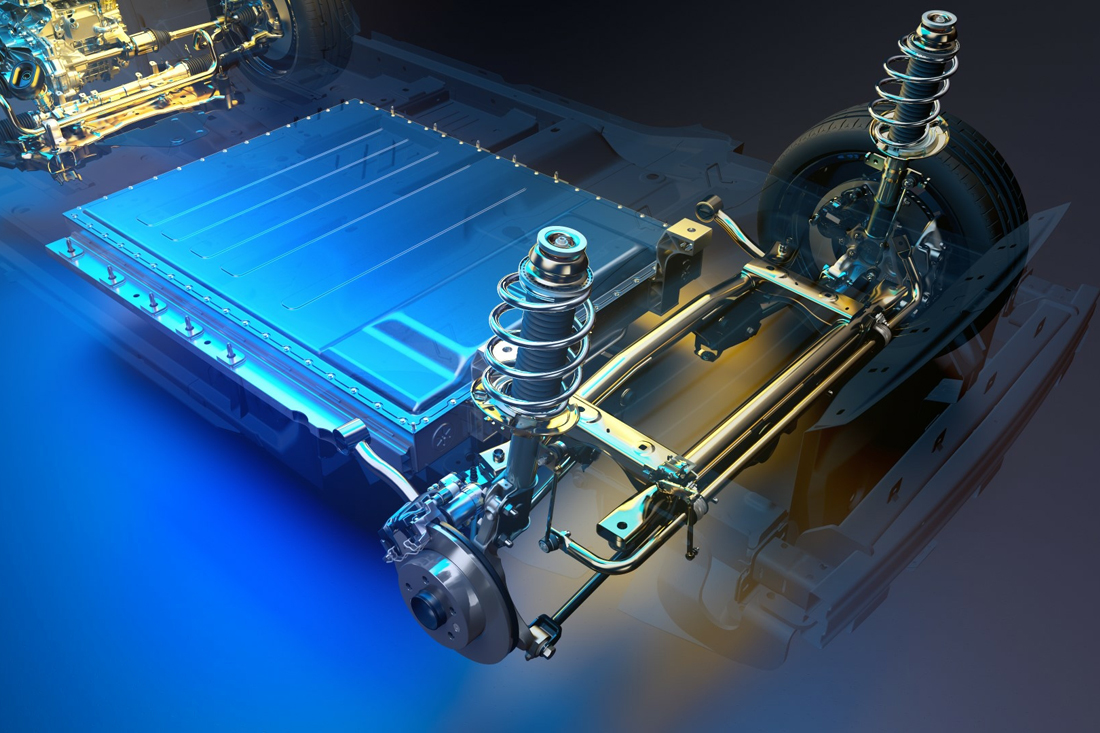

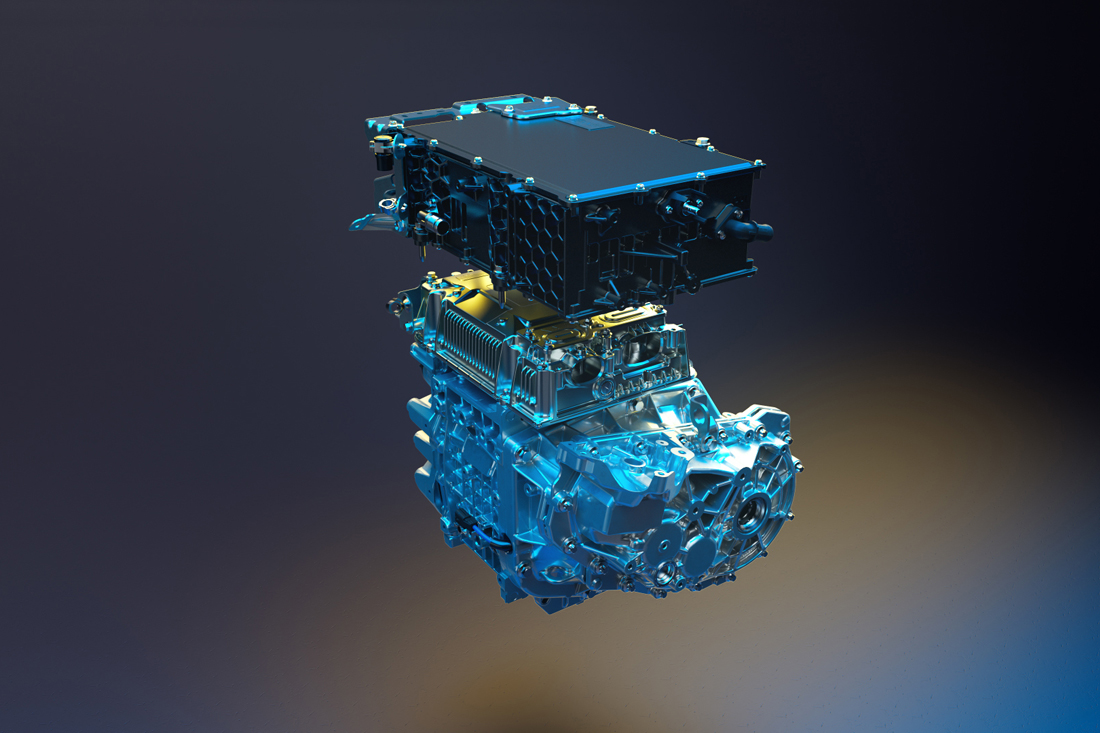

La nouvelle plateforme CMF-B EV, inaugurée pour la première fois sur la future Renaut 5 électrique, doit se positionner comme la plateforme la plus compétitive de sa catégorie tout en offrant les meilleures performances de sa catégorie. Pour cela, la plateforme utilise 70 % des composants de la plateforme CMF-B, notamment ceux utilisés sur Clio et Captur. Par rapport à ZOE, la plateforme CMF-B EV réduit le coût de fabrication de la plateforme de 30 %.

Cette nouvelle plate-forme modulaire aide à la fabrication, au développement et à l’optimisation des performances des véhicules électriques de nouvelle génération du segment B, et sa conception et ses avantages autorisent la création de véhicules électriques au design nouveau, les ajustements des voies et l’adaptation à différents types et styles de carrosserie. Comme la voiture électrique Mégane E-Tech, la future Renault 5 électrique sera la référence de son segment en termes d’agrément de conduite. La puissance sera amplifiée grâce à un châssis optimisé et un train arrière multibras normalement réservé aux segment supérieurs, ainsi qu’un centre de gravité abaissé grâce au montage des batteries sous le plancher.

« D’un point de vue produit, cette nouvelle plateforme CMF-B est une formidable opportunité en termes de produit, car elle doit permettre à la future Renault 5 électrique de procurer un vrai plaisir de conduite tout en étant extrêmement compétitive sur ce segment », déclare Delphine de Andria, Directrice performance produit segment B EV.

Actuellement, des prototypes appelés « Vehicle Check » sont en cours de fabrication, dont la conception correspond fidèlement au futur modèle de production. Les véhicules sillonneront ensuite les routes européennes en tenue de camouflage avec les dernières modifications apportées au modèle.

La garantie du meilleur niveau de qualité du nouveau véhicule dès son entrée en usine

Avec des processus, des outils et des pièces parfaitement adaptés, les équipes de l’usine peuvent se concentrer particulièrement sur l’augmentation de la capacité de cadence, assistée par des opérateurs d’usine formés par les experts du centre de réalisation des prototypes.

Véritable lien entre la conception et l’industrialisation des modèles de série, la phase de prototypage traduit physiquement et valide toutes les hypothèses et données numériques en amont. En conséquence, les fournisseurs peuvent livrer des modules et des pièces de carrosserie avec des jeux et des expositions précis au dixième de millimètre. Tous les logiciels, connecteurs et composants électroniques sont également testés. La localisation du centre technique à proximité des professionnels contribuant au développement de la future Renault 5 électrique permet une excellente réactivité dans l’analyse et la résolution des sujets en cycle court.

Fort de cette expertise, le Centre de Réalisation des Prototypes du Technocentre produira au total plus de 60 véhicules représentatifs de la Renault 5 électrique du futur. Ces véhicules ont été testés dans des conditions extrêmes et sur de nombreux kilomètres et permettront d’améliorer le service au profit des futurs clients.

Patrick Koune